-

Электронное Письмо

dalianyuda@sina.com -

Телефон

+86-411-86600850

Обсуждение проблем износа задней части лопастей барабанного погрузчика

2025-09-15

01 Предисловие

Износ задней кромки нагрузочных лопаток на каждой паре роликов является неизбежной проблемой.

Несмотря на наши обширные усилия в этой области, которые привели к появлению множества итеративных решений, отход от традиций может также привести к недопониманию. Поэтому в этой статье мы подробно объясним обоснование выбранного нами подхода и приветствуем обсуждение потенциально более оптимизированных решений.

02 Анализ причин

Износ задней части лопаток загрузочного ролика можно разделить на два отдельных сценария: износ поверхности загрузки угля и радиальный износ. Теперь мы перейдем к подробному анализу каждого из этих сценариев:

1. Износ поверхности загрузки угля:

Задняя кромка лопастей служит точкой выгрузки угля. Во время транспортировки шнеком поток угля направляется в эту точку, где объем угля достигает своего максимума. Эти два фактора приводят к максимальному абразивному износу в точке выгрузки между потоком угля на задней кромке лопастей и лопастями для загрузки угля на барабане. Моделирование дискретных элементов подтверждает этот вывод. Ниже приведены типичные фотографии износа:

2. Радиальный износ на задней кромке лопатки:

По сравнению с абразивным износом, вызванным потоком угля и задней кромкой лопаток, причины радиального износа задних кромок лопаток являются относительно более сложными. В частности, его можно разделить на следующие три сценария:

A: Барабан режет верхнюю балку: ранее я публиковал видео на этом публичном аккаунте, в котором подробно описывалась эта ситуация.

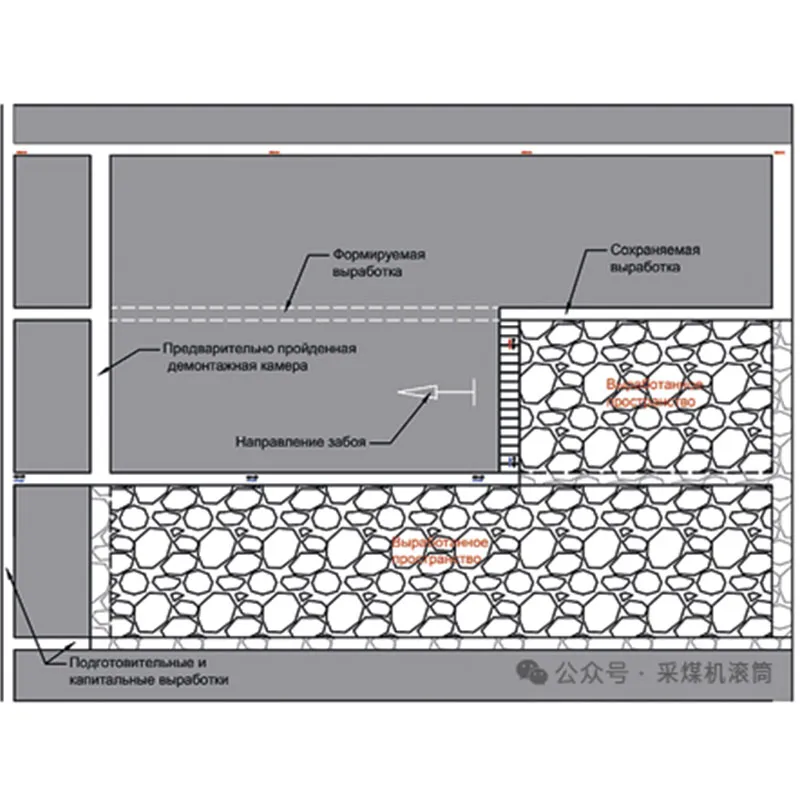

B: Режущая скребковая пластина: При чрезмерно большом изгибе S-образной кривой может возникнуть трение о скребковую пластину. Хотя это явление не всегда легко заметить, оно обычно сопровождается периодическими звуками. Кроме того, в условиях с высоким содержанием пустой породы или в зонах разломов в твердых горных породах, даже если режущий барабан не ударяется непосредственно о режущую пластину, твердые горные отложения на нижней пластине могут застревать между пластиной и барабаном. Это происходит потому, что такие отложения сопротивляются смещению и могут вызывать радиальный износ задней части загрузочных лопастей. Упрощенная иллюстрация приведена ниже.

C: Чрезмерная глубина резания

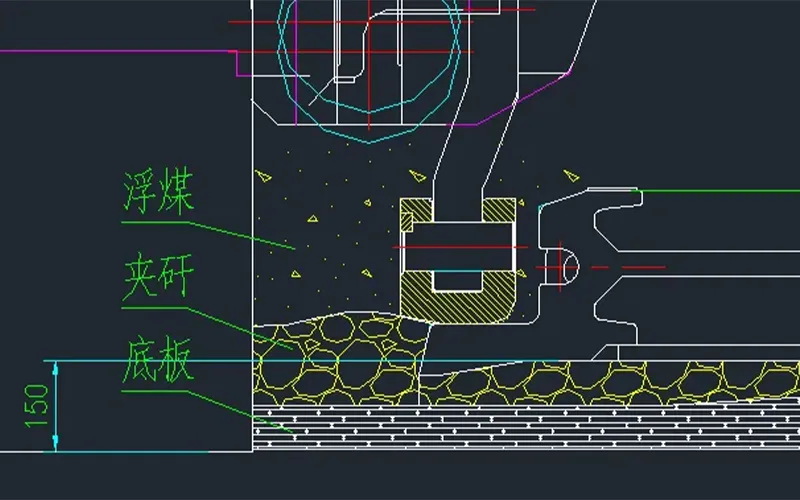

Конические зубчатые валки, широко используемые в стране и за рубежом, имеют режущие зубья длиной до 102 мм. В сочетании с переоборудованием зубчатых втулок эффективная глубина резания достигает примерно 90 мм. Если одна операция подрезания превышает это расстояние, как показано ниже, левая сторона задних зубьев сталкивается с ослабленным углем, где соседние режущие зубья уже выкопали основание. И наоборот, правая сторона подвергается значительному подрезанию за один проход, в результате чего основание предыдущего слоя угля непосредственно истирается по радиусу погрузочных лопастей. На практике локально чрезмерная глубина подрезания приводит к прерывистому износу погрузочных лопастей.

03 Рыночные меры

В ответ на это явление опытные производители барабанов приняли ряд эффективных мер:

1. Уменьшение высоты хвостовой части загрузочных лопастей. Как показано ниже, на некоторых барабанах были устранены износостойкие пластины на меньших лопастях. Уменьшение высоты хвостовой части загрузочных лопастей напрямую снижает износ в нижней части барабана, а также частично уменьшает износ в верхней части. Однако такой подход оставляет открытыми седла зубьев, что может привести к преждевременному износу этих компонентов. Следовательно, это временная мера, которая устраняет симптомы, а не первопричину.

2. Добавьте отклоняющий зубной кронштейн к хвостовой части лезвия. Как показано ниже, включение отклоняющей конструкции в последний зуб на хвостовой части лезвия направляет его в сторону загрузочного лезвия, обеспечивая износ режущих зубьев на этом кронштейне в первую очередь. Хотя этот подход является жизнеспособным, он требует изготовления на заказ зеркально-симметричных отклоняющих зубных кронштейнов для левой и правой сторон, что приводит к более высоким затратам.

04 Наши меры

Наш общий подход: повышение износостойкости роликов.

1. Для решения проблемы нормального износа лезвия задней кромки от потока угля мы с 2014 года сотрудничаем с ведущими поставщиками в разработке небольших износостойких пластин с износостойкими штифтами из карбида вольфрама. Они стали отличительной особенностью наших барабанов. Это инновационное решение успешно устранило проблемы растрескивания и отколов, которые обычно возникают при использовании традиционных наплавленных износостойких пластин.

2. Для решения проблемы резки кровли мы в первую очередь используем миллиметровые радары предотвращения столкновений, установленные на наших угольных резаках. Эти радары предотвращения столкновений прошли многократные испытания в практическом применении.

3. Для решения проблемы радиального износа мы приняли следующие меры:

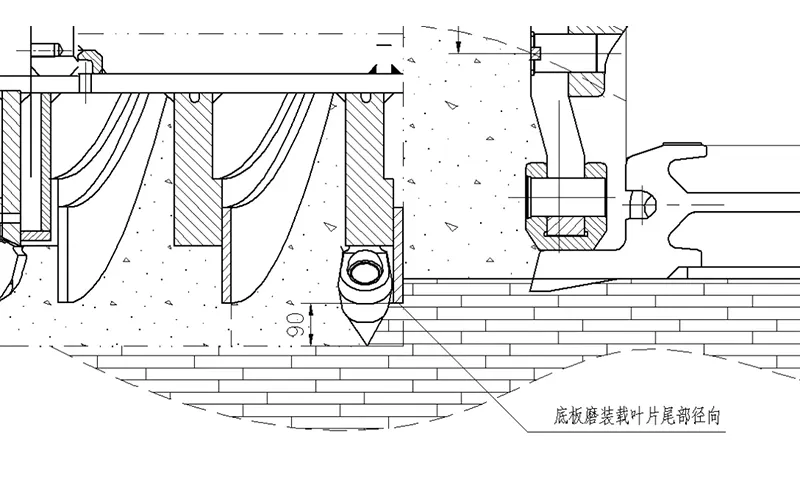

(1) Разработали износостойкие пластины с L-образными износостойкими шпильками из карбида вольфрама. Физический продукт показан ниже.

(2) Увеличить высоту задней части загрузочных лопастей для повышения износостойкости в этом месте.

(3) Для хвостовой части был разработан специальный корпус зеркального механизма, обеспечивающий повышенную защиту от износа в этой области.

05 Некоторые заблуждения

Реализация вышеупомянутых мер значительно улучшила условия износа на заднем конце лопасти. Тем не менее, эту проблему по-прежнему трудно полностью предотвратить. В то же время, по сравнению с обычными барабанами, эти меры также вызвали недопонимание и опасения у некоторых клиентов. Настоящим мы предоставляем разъяснения по этим вопросам. 1. Разрыв специальных зеркально-симметричных зубных гнезд на конце: во время резки эти зубные гнезда неизбежно подвергаются ненормальным ударным нагрузкам, что может привести к разрыву внутреннего отверстия. Это явление можно смягчить только путем избегания резки верхней балки, когда это возможно; его не следует классифицировать как дефект качества зубных гнезд барабана.

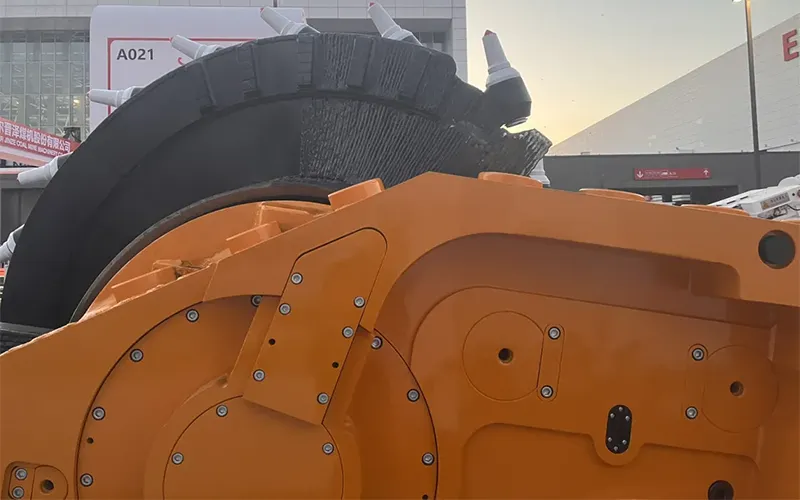

2. Быстрый радиальный износ на задней кромке лопасти. Наша конструкция была разработана с целью повышения износостойкости за счет увеличения толщины в этом месте. Радиальный износ барабана является нормальным явлением и находится в допустимых пределах. Как показано ниже, это пример нормального радиального износа, который не следует классифицировать как дефект качества барабана.

3. Использование и техническое обслуживание имеют первостепенное значение. Своевременное техническое обслуживание и правильные методы эксплуатации являются ключевыми факторами для продления срока службы задней части барабана. Несмотря на разнообразие рабочих поверхностей пользователей, следующие правильные привычки использования и технического обслуживания могут увеличить срок службы барабана: a: Ежедневные проверки и своевременная замена изношенных режущих зубьев могут значительно уменьшить износ задней части погрузочных лопастей; b: Поддерживайте пологий уклон во время работы, чтобы эффективно снизить износ задней части; c: Убедитесь, что верхняя балка полностью втянута во время работы, чтобы предотвратить ее повреждение.

В будущем мы продолжим совершенствовать наши решения и останемся приверженными поиску более инновационных износостойких технологий для валков. Мы также приглашаем читателей делиться конструктивными предложениями и идеями, чтобы совместными усилиями способствовать развитию горнодобывающей отрасли.