-

Электронное Письмо

dalianyuda@sina.com -

Телефон

+86-411-86600850

Подробное объяснение процессов механизированной добычи угля

2025-09-22

Глава первая: Введение

1.1 Важность процессов добычи угля

Уголь, как один из важнейших источников энергии в мире, играет незаменимую роль во многих секторах, включая промышленность, энергетику и теплоснабжение. В связи с постоянным ростом мирового спроса на энергию эффективность и безопасность добычи угля стали ключевыми факторами в развитии угольной промышленности. Технологии добычи угля, являющиеся основой угледобычи, напрямую влияют на эффективность производства, контроль затрат и безопасность эксплуатации угольных шахт.

1.2 Эволюция процессов добычи угля

Технологии добычи угля прошли путь от ручного выемки до механизации и автоматизации. Изначально добыча угля в основном опиралась на ручной труд, что приводило к низкой эффективности и чрезвычайно высоким рискам для безопасности. С наступлением промышленной революции в угледобыче начали использовать механизированное оборудование, что значительно повысило эффективность производства и безопасность эксплуатации. В XX веке, под влиянием технологического прогресса, технологии добычи угля начали смещаться в сторону автоматизации и интеллектуальной эксплуатации, что привело к появлению интегрированного механизированного процесса добычи угля.

1.3 Появление интегрированных механизированных процессов добычи угля

Комплексная механизированная добыча угля представляет собой высокоэффективный метод, сочетающий в себе добычу, крепление и транспортировку угля. Благодаря интеграции нескольких механических устройств достигается автоматизация и непрерывность всего процесса добычи, что значительно повышает эффективность и безопасность. Появление этой технологии означает значительный прогресс в методах добычи угля и представляет собой преобладающую тенденцию в современной угольной промышленности.

Глава вторая: Концепция процессов добычи угля

2.1 Определение процессов добычи угля

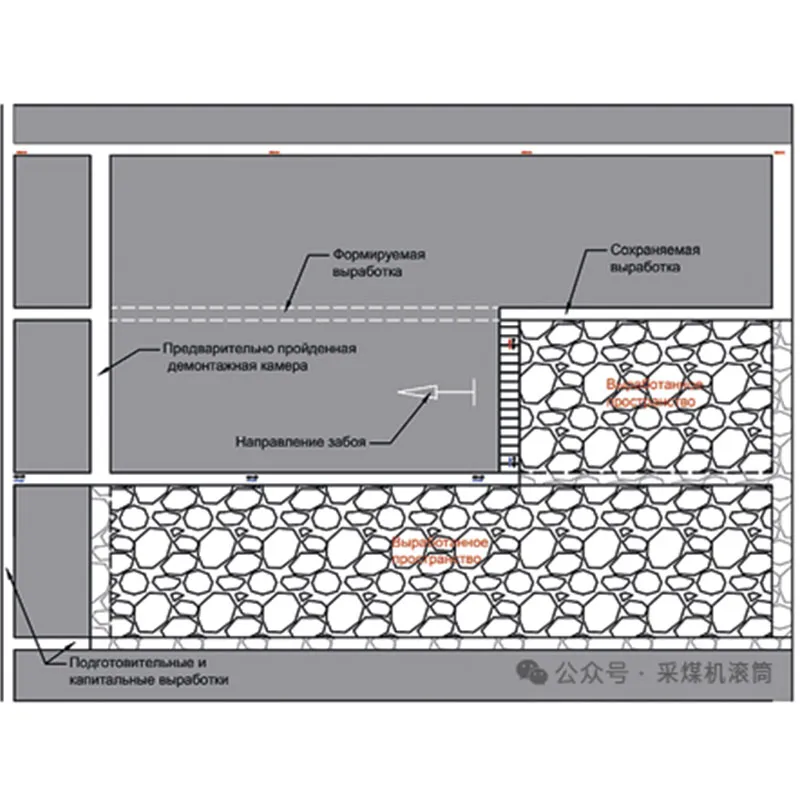

Технология добычи угля относится к методам, оборудованию и их временной и пространственной координации, используемым для каждого процесса на рабочей площадке во время добычи угля. Это понятие охватывает ряд операций, от дробления, погрузки и транспортировки угля до систем поддержки и управления выработанными пространствами, что составляет основу для обеспечения безопасного производства и эффективной работы угольных шахт.

2.2 Основные процессы

Основные этапы процессов добычи угля включают следующие аспекты:

Дробление: процесс измельчения угля в пласте до размера, подходящего для погрузки и транспортировки.

Погрузка: погрузка дробленого угля на транспортное оборудование для последующей транспортировки.

Транспортировка: транспортировка погруженного угля с помощью транспортных систем на поверхность или в другие назначенные места.

Поддержка: обеспечение структурного укрепления рабочей поверхности во время добычи угля для обеспечения безопасности эксплуатации и предотвращения обрушения кровли.

Обработка выработанного пространства: надлежащее управление пустотами, оставшимися после добычи, имеет важное значение для предотвращения нарушения стабильности шахты.

2.3 Классификация процессов добычи угля

Исходя из используемых методов, оборудования и их временной и пространственной координации в рамках пяти основных процессов, методы добычи угля можно разделить на три основных типа:

Взрывные работы: это традиционный метод добычи угля, в основном основанный на взрывных работах для разрушения угольных пластов, с последующей ручной или механизированной погрузкой и транспортировкой.

Традиционная механическая добыча: по сравнению с взрывными работами, этот процесс предполагает более высокую степень механизации за счет использования такого оборудования, как комбайны и конвейеры, для повышения эффективности добычи.

Комплексная механическая добыча: это наиболее передовая из существующих в настоящее время технологий добычи угля. Она объединяет несколько механических устройств с автоматизированными системами управления, обеспечивая комплексную механизацию и автоматизацию всего процесса добычи угля.

2.4 Характеристики интегрированных механизированных процессов добычи угля

Интегрированный процесс механизированной добычи угля обладает следующими заметными характеристиками:

Высокая эффективность: благодаря интеграции механизированного и автоматизированного оборудования значительно повышается эффективность добычи угля.

Высокая безопасность: механизированные операции сокращают количество опасных задач, требующих непосредственного участия человека, тем самым снижая риски для безопасности.

Экологичность: минимизирует выбросы пыли и шума, что благоприятно сказывается на здоровье шахтеров и окружающей среде в районе добычи.

Экономические выгоды: повышает эффективность добычи угля, снижает производственные затраты и увеличивает экономическую отдачу.

2.5 Применение интегрированных механизированных процессов добычи угля

Интегрированные механизированные процессы добычи угля широко используются на крупных угольных предприятиях, особенно эффективно работая в условиях стабильных угольных пластов и умеренной толщины. Благодаря постоянному технологическому прогрессу этот процесс подвергается постоянной оптимизации и модернизации с целью адаптации к все более сложным условиям добычи.

Глава 3: Основное оборудование для интегрированных механизированных процессов добычи угля

3.1 Угольный резак

Угольный резак является основным оборудованием в процессе комплексной механизированной добычи угля, отвечающим за дробление и погрузку угля. Его конструкция и производительность напрямую влияют на эффективность и безопасность добычи. Современные угольные резаки обычно обладают следующими характеристиками:

Высокая производительность: режущая головка угольного комбайна изготовлена из высокопрочных материалов, что обеспечивает быстрое дробление угля.

Автоматизация: угольный комбайн оснащен современной системой управления, которая облегчает автоматическое позиционирование и режущие операции.

Надежность: угольный комбайн разработан в соответствии с жесткими стандартами безопасности и обеспечивает стабильную работу в суровых подземных условиях.

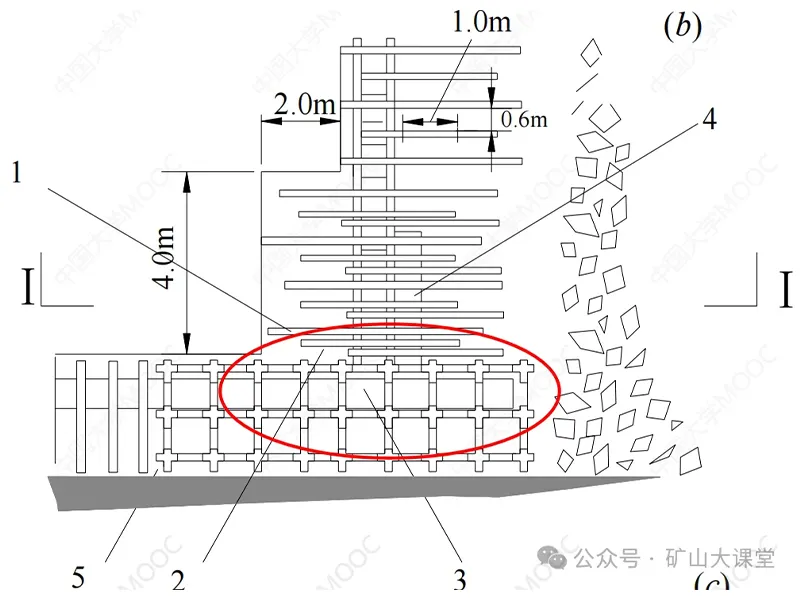

3.2 Самоходная гидравлическая опора

Самоходные гидравлические опоры являются важным оборудованием для укрепления кровли в угольных шахтах. Их основная функция заключается в обеспечении стабильной опоры во время добычи угля, предотвращая обрушение кровли. Ключевые характеристики самоходных гидравлических опор включают:

Самоходная конструкция: опоры автоматически регулируют свое положение в соответствии с движением угольного резака, обеспечивая синхронное продвижение.

Гидравлический привод: использование гидравлической системы для обеспечения надежной опоры, гарантирующей стабильность кровли.

Интеллектуальное управление: современные опоры оснащены интеллектуальными системами управления, способными автоматически регулировать силу опоры в зависимости от давления кровли.

3.3 Гибкий скребковый конвейер

Гибкий скребковый конвейер — это оборудование, используемое для транспортировки измельченного угля от забоя до поверхности или других назначенных мест. Этот конвейер предназначен для следования за комбайном во время добычи угля, обеспечивая непрерывную транспортировку угля. Его особенности включают:

Гибкость: конвейер оснащен адаптируемыми изогнутыми секциями, предназначенными для компенсации движения комбайна и неровностей рабочей поверхности.

Высокая грузоподъемность: скребковый конвейер имеет высокопрочную несущую конструкцию, способную транспортировать значительные объемы угля.

Простота обслуживания: компоненты спроектированы с учетом простоты обслуживания, что облегчает проведение плановых осмотров и ремонтов.

3.4 Интеграция оборудования и совместная работа

В рамках интегрированных процессов механизированной добычи угля комбайн, самоходные гидравлические опоры и гибкие скребковые конвейеры должны работать согласованно, чтобы обеспечить эффективную и безопасную добычу угля. Для этого необходимо:

Точные системы управления: все оборудование должно быть подключено к централизованной системе управления для обеспечения точной синхронизации и координации.

Обмен данными в режиме реального времени: оборудование должно обмениваться данными в режиме реального времени, чтобы обеспечить быстрое реагирование на изменяющиеся условия добычи.

Обнаружение неисправностей и реагирование: интегрированная система должна включать функции обнаружения неисправностей и быть способной быстро принимать меры для предотвращения перерывов в производстве.

3.5 Техническое обслуживание и оптимизация оборудования

Для обеспечения устойчивой и эффективной работы интегрированных механизированных процессов добычи угля первостепенное значение имеет техническое обслуживание и оптимизация оборудования. Это включает в себя:

Регулярные проверки: проведение регулярных проверок всего оборудования для подтверждения его исправности.

Профилактическое техническое обслуживание: реализация мер профилактического технического обслуживания на основе моделей использования оборудования и рекомендаций производителя.

Технические усовершенствования: постоянное усовершенствование оборудования в соответствии с технологическими достижениями для повышения производительности и эффективности.

Глава 4: Методы подачи режущей головки для угольных резаков

4.1 Определение и значение метода резки

Метод резки относится к процессу, при котором барабан комбайна проникает в угольный пласт, что является критически важным элементом в процессе добычи угля. Выбор метода резки напрямую влияет на эффективность добычи, безопасность и использование угольных ресурсов. Подходящий метод резки минимизирует повреждение угольного пласта, повышает коэффициент извлечения угля и одновременно снижает износ оборудования и затраты на техническое обслуживание.

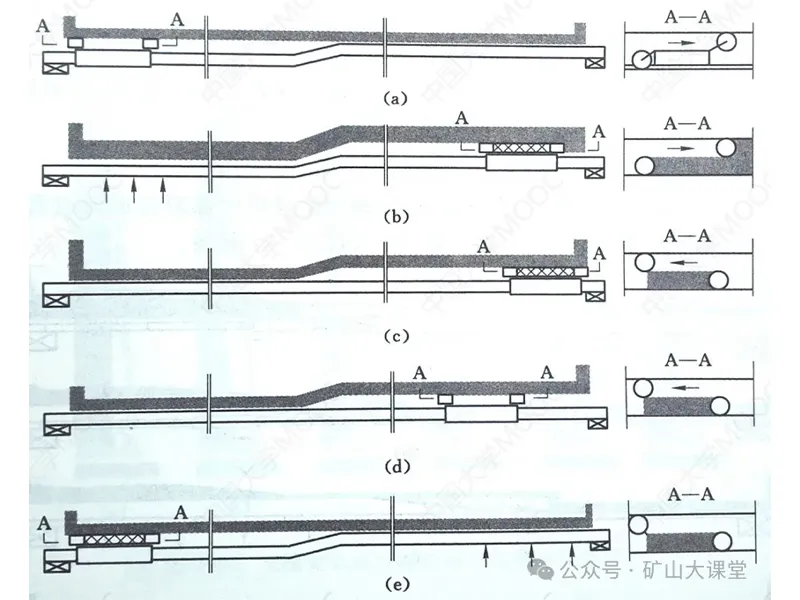

4.2 Наклонный подход к резанию

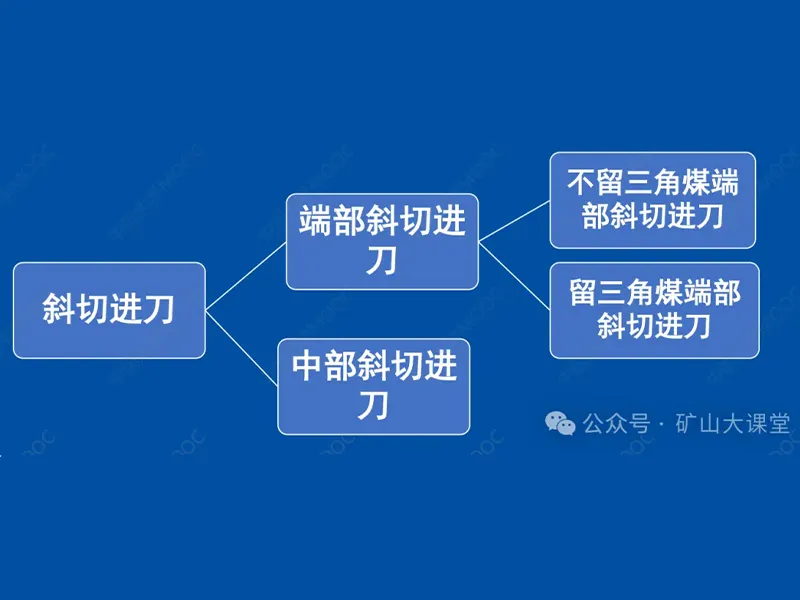

Наклонный подход к резанию является одним из наиболее распространенных методов резания, позволяющим комбайну проникать в угольный пласт под углом для эффективного резания угля. Этот подход можно далее разделить на два типа в зависимости от положения входа комбайна: наклонное резание концевой секции и наклонное резание средней секции.

4.3 Метод торцевой косой резки

Метод торцевой косой резки означает, что угольная режущая машина начинает работу с одного конца рабочей поверхности, а барабан режет угольную поверхность под углом. Этот метод можно далее разделить на два типа в зависимости от того, сохраняется ли треугольный участок угля (т. е. нерезанная часть на конце угольной поверхности):

Скошенный вход без образования треугольного угля: этот метод гарантирует, что после входа барабана комбайна в угольный пласт не останется неразрезанных углевых блоков, что позволяет максимально увеличить коэффициент извлечения угля.

Оставление треугольного конца угольного пласта со скошенным срезом: при этом методе небольшая часть невырезанного угля сохраняется на конце угольного пласта, как правило, для обеспечения стабильности угольного пласта или с учетом конкретных геологических условий.

4.4 Метод углового резания в средней части

В отличие от метода углового резания в концевой части, при методе углового резания в средней части угольный резак начинает угловое проникновение в угольный пласт с центра рабочей поверхности. Этот метод подходит для более толстых угольных пластов или более сложных геологических условий, позволяя лучше адаптироваться к изменениям в угольном пласте и уменьшая повреждение угольной поверхности.

4.5 Процесс резки

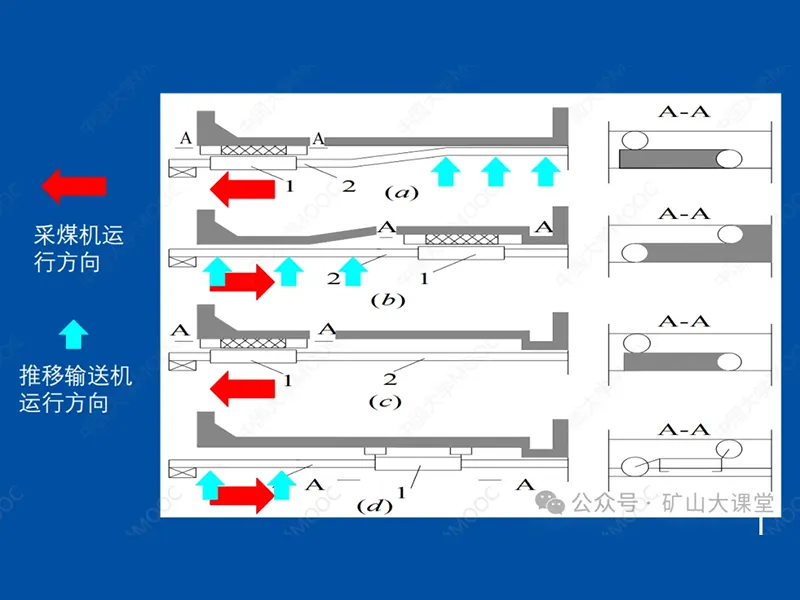

Процесс резки представляет собой непрерывную операцию, включающую в себя движение комбайна, регулировку режущего барабана и координацию с конвейером. Общая последовательность процесса резки выглядит следующим образом:

Начальное состояние: комбайн расположен на конце забоя, конвейер уже установлен.

Косое резание и перемещение конвейера: барабан комбайна косо режет угольный пласт, а конвейер начинает движение вперед.

Треугольное резание угля: если треугольный уголь не удерживается, комбайн продолжает резать до достижения прямой секции конвейера.

Обычное резание угля: комбайн продолжает резать вдоль угольного пласта до завершения всего рабочего забоя.

4.6 Факторы, влияющие на выбор методов резки

При выборе методов резки необходимо учитывать множество факторов, в том числе:

Толщина и твердость угольного пласта: разные характеристики угольного пласта могут потребовать разных подходов к резке.

Геологические условия: стабильность и изменчивость геологических структур значительно влияют на выбор метода резки.

Производительность оборудования: возможности комбайна и конвейера также влияют на выбор метода резки.

Требования безопасности: обеспечение безопасности эксплуатации при добыче угля является важнейшим фактором при выборе методов резки.

4.7 Оптимизация методов резки

Для повышения эффективности и безопасности добычи угля необходимо оптимизировать методы резки. Это может включать:

Технические усовершенствования: повышение производительности комбайнов и конвейеров за счет технологических усовершенствований.

Обучение операторов: обучение операторов для углубления их понимания методов резки и совершенствования операционных навыков.

Анализ данных: использование данных, собранных в ходе добычи, для анализа и совершенствования методов резки.

Глава 5: Методы резки угля

5.1 Обзор методов резки угля

Методы резки угля являются ключевым компонентом интегрированного механизированного процесса добычи угля, напрямую влияющим как на эффективность добычи, так и на качество угля. Выбор метода резки угля требует всестороннего учета множества факторов, включая управление кровлей, методы крепления кровли и продвижения резки, а также крепление торца. В этой главе подробно рассматриваются классификация и характеристики методов резки угля, а также их практическое применение в угледобывающих предприятиях.

5.2 Метод двунаправленной резки угля

Метод двунаправленной резки угля — это распространенная технология добычи угля, которая позволяет комбайну резать уголь, двигаясь вперед-назад между обоими концами рабочей поверхности. Конкретные этапы следующие:

Резка угля: комбайн начинает резку угля с одного конца, очищая его от рыхлого угля и загружая его.

Перемещение опоры: две-три опоры за комбайном продвигаются синхронно с его движением.

Продвижение конвейера: по завершении резки угля на одном конце скребковый конвейер продвигается к противоположному концу рабочей поверхности.

Обратная резка угля: после завершения резки на конце комбайн меняет направление и повторяет вышеупомянутый процесс.

5.3 Однонаправленный метод резки угля

В отличие от двунаправленного метода резки угля, однонаправленный метод предполагает резку угля комбайном только в одном направлении. Конкретные этапы следующие:

Однонаправленная резка угля: комбайн режет уголь от одного конца к другому.

Опора следует сразу за комбайном: опора движется сразу за комбайном, располагаясь на расстоянии 2–3 опор позади него.

Удаление рыхлого угля: после резки угля рыхлый уголь удаляется из забоя.

Продвижение конвейера: по завершении очистки скребковый конвейер продвигается к противоположному концу рабочего забоя.

5.4 Основания для выбора методов резки угля

При выборе методов резки угля необходимо учитывать следующие факторы:

Состояние кровли: стабильность и распределение давления кровли значительно влияют на выбор метода резки угля.

Характеристики пласта: толщина, твердость и структурные свойства угольного пласта должны соответствовать выбранному методу резки.

Производительность оборудования: при выборе метода резки угля также необходимо учитывать возможности комбайна, крепления кровли и конвейерных систем.

Эффективность эксплуатации: различные методы резки угля по-разному влияют на эффективность эксплуатации; выбор должен основываться на фактических условиях.

5.5 Оптимизация методов резки угля

Для повышения эффективности резки угля и качества угля необходимо оптимизировать методы резки. Меры по оптимизации могут включать:

Улучшение технологического процесса: постоянное совершенствование технологий резки угля с учетом состояния пласта и кровли.

Модернизация оборудования: повышение производительности и адаптируемости комбайнов, креплений и конвейеров путем модернизации.

Обучение операторов: усиление обучения операторов для улучшения их понимания методов резки и операционных навыков.

Мониторинг в режиме реального времени: постоянный мониторинг процесса резки угля для оперативной корректировки методов резки в ответ на изменение условий.

5.6 Практическое применение методов резки угля

В реальных условиях добычи угля выбор и оптимизация методов резки угля должны быть адаптированы к конкретным обстоятельствам. Ниже приведены примеры практического применения:

Добыча тонких пластов: для тонких угольных пластов могут потребоваться специальные методы резки, позволяющие повысить коэффициент извлечения угля.

Добыча в условиях нестабильного кровли: в условиях нестабильной кровли необходимо выбирать методы резки, обеспечивающие более эффективное управление кровлей.

Высокопроизводительная и высокоэффективная добыча: в условиях, где приоритетом является высокая производительность и эффективность, более подходящими могут оказаться методы двунаправленной резки.

Методы резки являются важной составляющей комплексных процессов механизированной добычи угля, непосредственно влияя как на эффективность добычи, так и на качество угля. Выбор подходящих методов резки и постоянная оптимизация позволяют значительно повысить эффективность и безопасность добычи.

Глава шестая: Методы поддержки

6.1 Определение и значение методов крепления

В рамках интегрированных механизированных процессов добычи угля методы крепления являются важнейшим элементом обеспечения безопасности рабочей поверхности. Эти методы включают укрепление кровли выработанного участка для предотвращения обвалов и контроля давления грунта. Эффективное крепление не только обеспечивает безопасность шахтеров, но и продлевает срок службы шахты, снижая при этом затраты на техническое обслуживание.

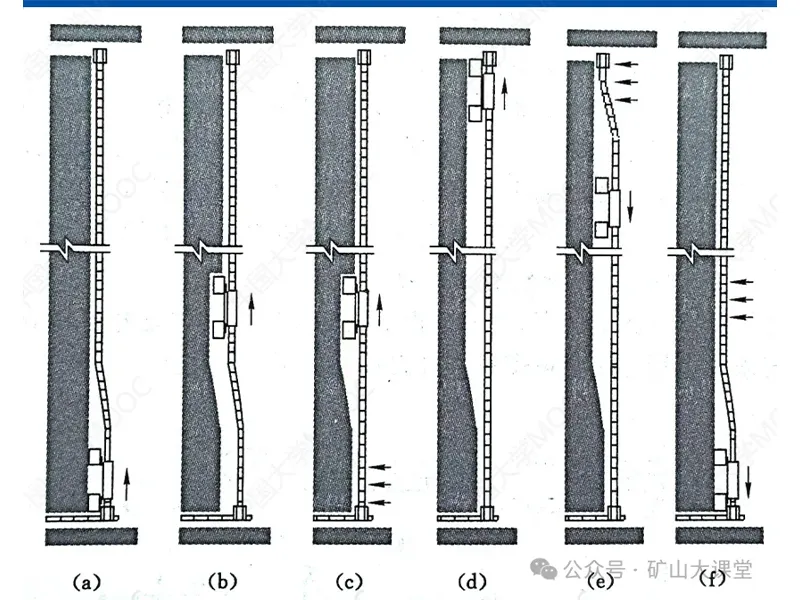

6.2 Своевременная поддержка

Своевременная поддержка означает приоритетное перемещение и закрепление опор сразу после того, как комбайн вырезал уголь, с последующим продвижением скребкового конвейера. Основные преимущества этого подхода включают:

Контроль кровли: обеспечивает быструю поддержку вновь обнаженных пластов кровли, снижая риск ее нестабильности.

Рабочее пространство: обеспечивает шахтерам достаточное рабочее пространство, облегчая последующие операции.

Вентиляция и перемещение персонала: благоприятно для поддержания хорошей вентиляции и доступа персонала в пределах рабочей поверхности.

6.3 Отложенная опора

Отложенная опора предполагает сначала продвижение скребкового конвейера, а затем перемещение и закрепление опор кровли. Преимущества этого метода:

Ширина контроля кровли: уменьшает требуемую ширину контроля кровли на рабочей поверхности, снижая потребность в опоре кровли.

Адаптируемость: подходит для условий кровли с высоким циклическим давлением и стабильными прямыми пластами.

Экономическая эффективность: в определенных обстоятельствах может снизить потребление опорных материалов, тем самым снижая затраты.

6.4 Выбор методов крепления

При выборе методов крепления необходимо учитывать следующие факторы:

Состояние кровли: стабильность кровли, тип и толщина породы.

Геологические структуры: влияние геологических особенностей, таких как разломы и трещины, на методы крепления.

Процесс добычи угля: метод резания, производительность комбайна и расположение конвейера.

Стандарты безопасности: соответствие национальным и отраслевым стандартам безопасности производства.

6.5 Достижения в области технологий поддержки

С развитием технологий развивались и методы поддержки, в том числе:

Гидравлические опоры: использование более совершенных гидравлических систем для повышения несущей способности опор и уровня автоматизации.

Интеллектуальный мониторинг: использование датчиков и аналитики данных для обеспечения мониторинга стабильности крыши в режиме реального времени.

Применение новых материалов: разработка и внедрение новых материалов для опор с целью повышения их эффективности и долговечности.

6.6 Практическое применение методов крепления

В реальных условиях добычи угля выбор и применение методов крепления требуют корректировки с учетом конкретных обстоятельств:

Крепление для различных угольных пластов: выбирайте наиболее подходящий метод крепления в зависимости от толщины и стабильности угольного пласта.

Адаптация к изменяющимся геологическим условиям: оперативно корректируйте стратегии крепления для решения новых задач при изменении геологических условий.

Предотвращение инцидентов, связанных с безопасностью: оптимизируйте методы крепления, чтобы предотвратить инциденты, связанные с безопасностью, такие как обрушение кровли.

Системы крепления играют важную роль в комплексных механизированных процессах добычи угля. Выбор подходящих методов крепления в сочетании с передовыми технологиями крепления эффективно обеспечивает безопасность рабочей поверхности и повышает эффективность добычи угля.

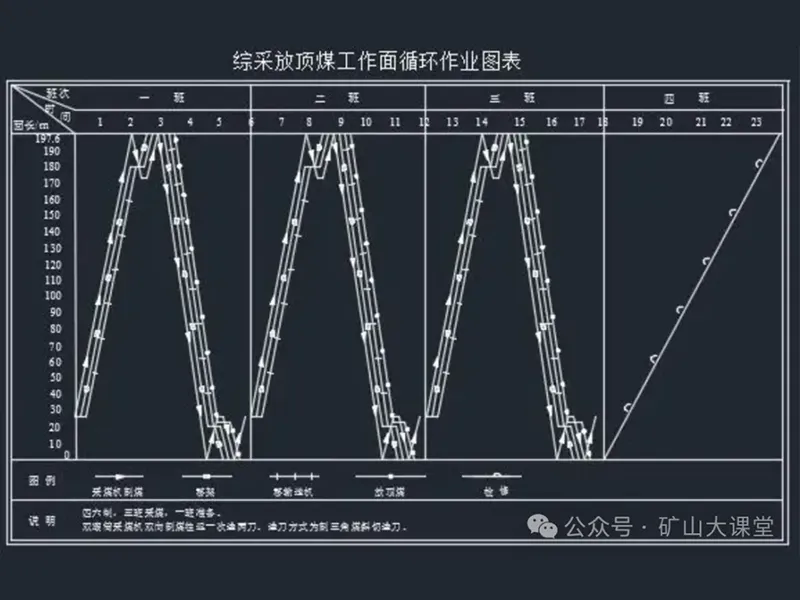

Глава 7: Применение диаграмм времени цикла

7.1 Определение циклической схемы работ

Циклическая схема работ служит инструментом для планирования и мониторинга операций по добыче угля в угольных шахтах. Она графически иллюстрирует временную и пространственную организацию различных процессов в пределах рабочей поверхности. Эта схема не только способствует оптимизации рабочих процессов, но и повышает эффективность и безопасность работы.

7.2 Состав диаграммы цикла работы

Циклическая схема работ обычно состоит из следующих элементов:

Временная ось: представляет 24-часовой период, обычно измеряемый в часах.

Длина рабочей поверхности: отмечается по вертикальной оси и указывает различные положения вдоль рабочей поверхности.

Линии процессов: различаются по цвету или стилю линий, обозначая различные операции, такие как резка угля, установка опоры и транспортировка.

Ключевые узлы: отмечают критические моменты времени и события в ходе работы.

7.3 Цель диаграммы цикла работы

Планирование работы: помогает менеджерам организовывать рабочие процессы для обеспечения упорядоченного прохождения каждого этапа процесса.

Анализ эффективности: использует графические представления для оценки операционной эффективности и выявления узких мест.

Мониторинг безопасности: обеспечивает контроль за ходом работы в режиме реального времени для предотвращения инцидентов, связанных с безопасностью.

Распределение ресурсов: позволяет рационально распределять персонал и оборудование для минимизации потерь.

7.4 Подготовка циклических рабочих графиков

Подготовка циклических рабочих графиков требует выполнения следующих шагов:

Сбор данных: сбор данных о длине забоя, характеристиках угольного пласта, производительности оборудования и других соответствующих факторах.

Анализ процессов: анализ временных и пространственных требований каждого процесса.

Разработка графика: разработка графика на основе результатов анализа с четким указанием расположения каждого процесса.

Проверка и оптимизация: проверка графика на предмет обоснованности и его оптимизация в соответствии с фактическими условиями.

7.5 Практическое применение диаграммы циклических операций

Ежедневный мониторинг операций: используйте диаграмму для мониторинга ежедневного прогресса операций, обеспечивая соответствие выполнения плану.

Корректировки в особых обстоятельствах: изменяйте операционный план при возникновении исключительных обстоятельств, таких как изменения геологических условий или неисправности оборудования.

Обучение и подготовка: используйте диаграмму в качестве инструмента обучения новых сотрудников, помогая им понять операционные процедуры.

7.6 Интеграция циклических рабочих графиков с современными технологиями

Современные технологии, такие как информационные технологии и автоматизация, могут быть интегрированы с циклическими рабочими графиками для повышения их эффективности:

Цифровое управление: оцифровка циклических рабочих графиков облегчает хранение, передачу и обновление в режиме реального времени.

Интеграция данных в режиме реального времени: интеграция данных в режиме реального времени, таких как состояние оборудования и ход работ, повышает точность графиков.

Интеллектуальная оптимизация: использование алгоритмов искусственного интеллекта для интеллектуальной оптимизации графиков работы.

График циклической работы является незаменимым инструментом управления в рамках интегрированных процессов механизированной добычи угля. Он не только способствует повышению эффективности и безопасности работы, но и обеспечивает гибкие стратегии корректировки в исключительных обстоятельствах. С развитием технологий применение графиков циклической работы будет становиться все более интеллектуальным и автоматизированным, что будет способствовать дальнейшей модернизации добычи угля.

Глава 8: Будущее развитие интегрированных механизированных процессов добычи угля

В связи с постоянным технологическим прогрессом и меняющимися требованиями рынка интегрированные механизированные процессы добычи угля в настоящее время сталкиваются с новыми вызовами и возможностями. В этой главе рассматривается будущая траектория развития этих процессов, включая технологические инновации, интеллектуальные модернизации, охрану окружающей среды и устойчивое развитие.

8.2 Технологические инновации

8.2.1 Высокоэффективные угольные резаки

Будущие угольные резаки будут ориентированы на повышение эффективности за счет использования более совершенных материалов и конструкций, что позволит улучшить режущие характеристики и долговечность оборудования. Одновременно с этим процедуры технического обслуживания станут все более интеллектуальными, с использованием прогнозного технического обслуживания для минимизации простоев.

8.2.2 Интеллектуальные гидравлические опоры

Гидравлические опоры будут дополнительно интегрированы с интеллектуальными системами датчиков и управления для обеспечения адаптивной регулировки и мониторинга в режиме реального времени. Это повысит безопасность и стабильность опор, одновременно снизив зависимость от ручного управления.

8.2.3 Автоматизированные конвейерные системы

Конвейерные системы будут развиваться в направлении более высоких уровней автоматизации, включая автоматическую регулировку скорости и направления конвейера, а также мониторинг состояния конвейерной ленты в режиме реального времени для обеспечения непрерывности и безопасности транспортировки угля.

8.3 Интеллектуальные модернизации

8.3.1 Интеллектуальные системы управления

Интегрированные механизированные процессы добычи угля будут все чаще включать интеллектуальные системы управления, способные собирать и анализировать данные в режиме реального времени, автоматически регулируя рабочие параметры для оптимизации рабочих процессов.

8.3.2 Робототехника

Применение робототехники будет расширяться, включая внедрение автоматизированных роботов для выполнения опасных или повторяющихся задач с целью повышения безопасности и эффективности работы.

8.3.3 Виртуальная реальность и дополненная реальность

Технологии виртуальной реальности (VR) и дополненной реальности (AR) будут использоваться для обучения, технического обслуживания оборудования и удаленного мониторинга, обеспечивая более интуитивный и интерактивный опыт.

8.4 Охрана окружающей среды

8.4.1 Чистые энергетические технологии

В связи с повышением экологической осведомленности в будущем в процессах добычи угля будут все чаще применяться чистые энергетические технологии, такие как использование солнечной и ветровой энергии для снабжения шахт электроэнергией.

8.4.2 Управление отходами

Эффективно управлять и перерабатывать отходы, образующиеся при добыче угля, с целью минимизации воздействия на окружающую среду.

8.4.3 Контроль за пылью и шумом

Разрабатывать и внедрять более эффективные технологии контроля за пылью и шумом с целью защиты здоровья шахтеров и снижения уровня шума в окружающих населенных пунктах.

8.5 Устойчивое развитие

8.5.1 Эффективное использование ресурсов

Оптимизация процессов добычи угля для повышения эффективности использования ресурсов и минимизации отходов.

8.5.2 Взаимодействие с сообществами и распределение выгод

Укрепление сотрудничества с местными сообществами для обеспечения положительного воздействия горнодобывающей деятельности и справедливого распределения выгод.

8.5.3 Соблюдение политики и нормативных требований

Соблюдать национальные и международные политики и нормативные требования в области устойчивого развития для обеспечения законности и социальной ответственности деятельности по добыче угля.

8.6 Заключение

Будущее развитие комплексных механизированных процессов добычи угля будет сосредоточено на технологических инновациях, интеллектуальных модернизациях, охране окружающей среды и устойчивом развитии. Благодаря постоянной оптимизации и усовершенствованию этот процесс будет лучше адаптироваться к будущим требованиям рынка, обеспечивая при этом безопасность, эффективность и экологичность эксплуатации.